4月27日,公司自主组织施工的孟加拉单点系泊海上终端——单点系泊系统安装完成,项目完美收官。在孟拉加湾东部海域,克服极其恶劣的海况、地质条件,将一套12万吨级的CALM型单点系泊系统成功安装到位,这标志着公司单点系泊安装多项核心技术达到世界领先水平!

PART1

自主创新 突破瓶颈展实力

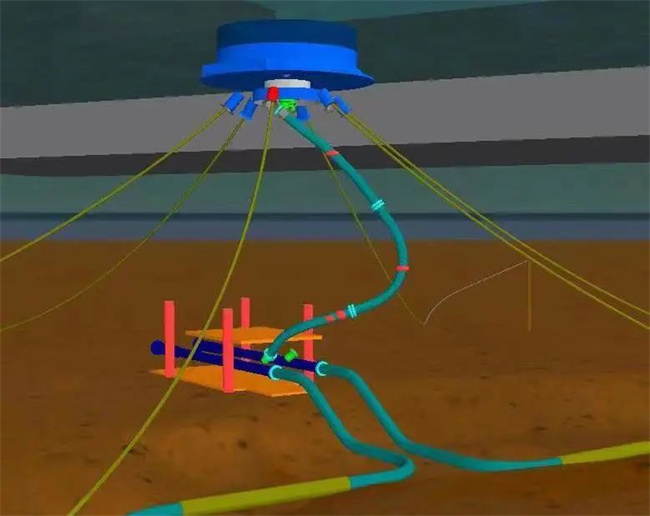

单点系泊系统是可供海上油轮不停靠码头就可进行原油装卸的“浮动式码头”,它是离岸码头的一种特殊形式。单点系泊系统安装工艺复杂,安装精度高,大港油建公司作为管道局唯一一家有资质的专业化公司,在项目实施过程中扛压力、担使命、超前谋划、多措并举,积极开展技术攻关,创造了多个“首次”与世界领先。

01

研发行业内首台模块化多功能开沟机

针对复杂的海底沙坡沙脊地质条件,项目研发了行业内第一台模块化多功能开沟机,可进行海床整平、预挖沟、后挖沟、深挖沟、原土回填作业,一次挖深可达到5m,海床平整精度达到20公分。

02

研发液压式接桩器成套装备

针对全埋深打桩作业,项目研发了液压式接桩器成套装备,在行业内首次掌握了全埋深桩振动锤打桩技术,促进了海上打桩技术的进步,为今后单点系泊、海上风电、平台等设施的安装提供了一种高效的打桩新工艺!

03

研发高精度测量仪

针对三维大尺度膨胀弯的安装,研发了超过行业水平的高精度法兰测量仪与精准预制、安装技术。在水下30米的海底管汇与海底管道之间实现了毫米级对接,达到国际领先水平。

04

全过程数值模拟与安装控制技术

针对双通道单点系泊水下结构、浮式结构及水下软管安装,在中石油内部首次开发了全过程数值模拟与安装控制技术。

05

设计全套锚链与漂浮软管铺设作业线

针对长距离锚链、漂浮软管安装,设计了全套的锚链与漂浮软管铺设作业线,提升了作业效率。

06

研发高精度系统与装置

针对多种工况的水下定位,投入了自主研发的高精度水下定位系统、液压式自动回填装置等装备,保障了作业安全与质量。

PART2

方案优化 模拟演练保稳妥

项目实施过程中,项目团队针对施工方案优化升级三十余版次,与国内外相关行业专家累计交流上百次,将单点安装涉及的所有专业都进行了深入、细致地沟通,将方案的可操作性落实到详细的操作步骤和不可再分的层级,确保每一步操作只有优化后的规定操作动作,尽可能减少现场的自选动作,实现操作安全、合理、可控。

确定最终优化方案后,针对挖沟机、扶桩架、液压涨紧装置、测量定位设备、法兰拉伸器等研发装备,在国内进行逐一测试和调试,并对膨胀弯安装、打桩等工序工作开展了1:1模拟试验,掌握了核心控制参数,确保了装备的可靠性及施工作业方法和操作步骤的可实施性及合理性,为后期现场成功操作奠定了坚实基础。

膨胀弯安装在国内1:1试验现场

PART3

超前谋划 科学实施解难题

项目建设期间,项目团队超前谋划“人机材”前期筹备,狠抓“计划先行、过程控制”。在项目前期,按照国际海工高标准的要求,完成了80项、1万余页的安装设计文件,顺利通过德国监理ILF与美国ABS船级社的双重、严苛审批。

积极开展设计优化,将核心部件结构形式合理改进,降低安装风险。面对国内海上风电市场火热,船舶资源短缺、价格飞涨的形势,在项目现场投入3000吨起重作业主船、辅助驳船、拖轮和调查船8艘国际船舶。动员中国、印尼、德国、马来西亚、美国、孟加拉国等近十个国家的170余人共同参与作业。

通过一日三会加每日不固定专题会的形式,有效组织项目的实施,克服了现场大流速、水质浑浊、沙坡沙脊地质的恶劣环境与新冠肺炎疫情的严峻影响,并对安装过程中出现的问题及时讨论、制定有效措施,确保了单点系泊系统“自主安装”严格按照节点计划实施,成功实现了膨胀弯安装、锚链拉伸、灯笼管安装等关键环节一次安装到位,试压一次成功。

膨胀弯安装

单点系泊浮筒安装成果

PART4

秉承初心 砥砺前行获美誉

项目的高质量完成对落实“一带一路”合作及孟中印缅经济走廊建设具有重要意义。项目建成后,其原油与柴油年输送能力将分别达到450万吨,原油卸载时间将从现在的11天缩短至48小时,同时避免原油泄漏造成的环境污染,每年可节省原油运输成本1.27亿美元。

累累硕果是对项目参建人员最好的馈赠。一路走来,项目团队全体成员发扬石油精神、铁人精神和“八三”管道精神,克服了空前的困难与险阻,成功完成了中石油第一个自主实施的单点系泊项目,顺利通过了德国监理ILF和美国ABS船级社的验收与审批。

获得了孟加拉国能矿部、孟加拉国家石油公司、德国监理ILF和美国ABS船级社代表的称赞,标志着管道局海上单点系泊系统安装技术达到行业国际领先水平!为管道局海洋高端业务的发展提供了强有力的支撑。

奋进新征程 建功新时代

图文|孟加拉单点系泊项目部

编辑|胡 悦

审读|刘莉莉 许慧颖

来源:天津大港油田集团工程建设有限责任公司