这是一条亮点纷呈之路,首创辽宁省八项纪录,在先行先试中强势破题;这是一条数智赋能之路,助力建设跑出加速度,在智能建造中引领发展;这是一条勇担使命之路,树立辽宁省公路新标杆,在品牌打造中提质升级。

自鞍台高速建设之初,辽宁省交通建设管理有限责任公司为了提升公路T梁预制效率和质量,探索和推进辽宁省公路桥梁预制构件质量和工艺提质升级,将高速公路智慧梁厂的建设纳入规划之中,由中国铁建大桥局承建的鞍台高速四标项目作为先行先试的亮点,打造和建设了辽宁省第一个公路智慧梁厂。

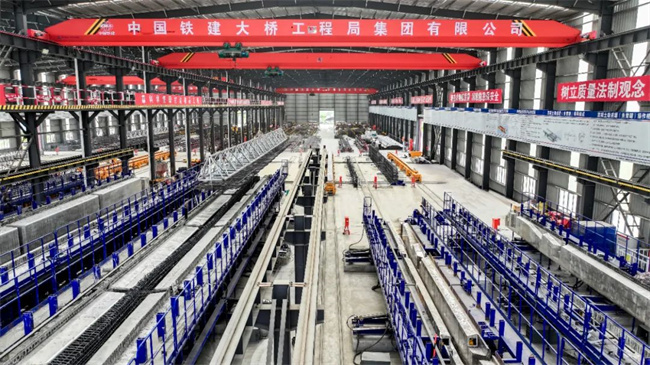

该项目智慧梁厂承担着鞍台高速三个标段的2601片预制T梁施工任务,采用自动化设备代替传统人工操作,实现施工工序智能化、流水线作业的生产预制新模式,利用数控机械加工钢筋、胎架绑扎钢筋、预应力整体穿束、智能张拉、智能压浆、自动蒸汽养护等施工工艺和施工方法,全面提升制梁厂安全、质量、效率。

“规模+自动”赋能降本增效

“智慧梁厂是我们对自己的高标准要求,也是现实需要,梁厂生产任务重、工期紧,这就要求我们在梁厂下大力气,做到规模化、自动化。”鞍台高速项目负责人如是说道。

智慧梁厂生产线

鞍台高速项目智慧梁厂采用移动台座生产线形式,共设置8条生产线,具备了批量生产T梁的能力,为规模化生产打下坚实基础。智慧梁厂还将自动化生产线和传统建设流程进行融合,实现混凝土运输、混凝土浇筑、模板拆装、梁体养护等工序全程自动化,T梁生产周期从7—10天缩短至4天,生产效率实现巨大突破,单日产梁可达8片左右。项目同时投入大量智能数控设备,以自动化生产线为主要载体,智能控制并感知机械设备关键参数变化,实现集成管控,可减少工序用工数量的20%—50%,进一步达到了降本增效的目的。

环形生产线助推质量提升

智慧梁厂的六大功能区组成了一条环形生产线,以质量控制为抓手,全面推进了生产技术革新和工装设备迭代。

项目斜交梁数量多、角度多,传统生产线需要重复人工支拆斜交部位模板,该斜交梁预制系统创造性地增加了模具斜交拆模装置,为国内首创,能够使一套模具适用于各种斜交角度的梁体,可实现斜交梁整体快速脱模;智能化附着振捣系统可根据需要对不同部位进行单动或编组联动振捣,提升混凝土强度和密实度,系统自动记录并保存振捣数据;智能液压模板利用同步位移系统实时感知模板脱合状态,有效减少模板变形,与传统拼装模板相比效率可提升3倍;智能化运输布料系统、智能蒸养系统的有机结合,使得每一片梁的质量生命得到极大的延伸,“内实外美”效果实现了全覆盖。

精细化管理塑造品牌优势

精细化管理是增强项目核心竞争力、推动项目高质量发展的重要举措,鞍台高速项目以“工程优质、效益优良、干部优秀”为目标,利用智慧梁厂的巨大辐射作用,“管”出效能、“引”出活力,为打造铁建品牌融出新优势,合出新动能。

项目精细化管理推进会

2024年以来项目利用精细化管理手段高位出招,制定了精细化管理要素清单和责任清单,把精细化管理与高质量发展、提质增效深度融合,有效提升项目整体竞争力与影响力。针对智慧梁厂繁重的生产任务,项目不断细化T梁预制清单,每项任务节点分解对应到每个岗位,使得后台管理更加规范,高水平实现了“机械化减人、自动化换人、智能化无人”的目标,生产力得到充分释放。

项目充分发挥党支部战斗堡垒作用和党员先锋模范作用,通过在智慧梁厂派驻党代表、开展主题党日活动等形式激活“党建+安全”模式,筑牢安全生产“红色堡垒”,推动安全生产行稳致远。

正在建设的辽河特大桥

鞍台高速起自鞍山市周家堡北,终点止于鞍山市台安县宽邦枢纽立交,项目全长58.5公里。中国铁建大桥局承建的鞍台高速四标项目路线全长9公里,主线全线采用四车道高速公路标准,设计速度为120公里每小时,其中控制性工程为沙坨子辽河特大桥。目前,智慧梁厂累计生产预制T梁561片,完成设计的21.6%;辽河特大桥T梁架设完成130片,完成设计的15.9%。项目将抢抓施工黄金期,预计到2024年年底,T梁预制、架设完成设计的50%,确保优质高效完成年度生产任务目标。

砥砺奋进先行路,驭龙乘风筑通途。鞍台高速项目将以智慧梁厂为驱动核心,牢牢把握高质量发展这一主线,在探索改革征程中蓄积“远见、稳健、创新”之力,以担当奋进之姿“立势、起势、聚势”,谱写好辽沈大地数智赋能领域的崭新篇章。

来源:中国铁建大桥工程局集团有限公司